La société Etex est un leader mondial dans la fabrication de matériaux innovants et durables destinés à la construction légère. Cette méthode permet une construction rapide à l’aide de matériaux comme le polyester, les fibres de ciment, et les plaques de plâtres. Leur fabrication est aujourd’hui répartie dans 45 pays, dont 19 usines en France et près de 2000 employés. Chaque usine fonctionne en synergie pour réaliser les procédés innovants nécessaires, incluant de nombreuses étapes de fabrication complexes. La formation et montée en compétences des opérateurs est l’un des objectifs majeurs pour assurer ce niveau de qualité.

Dans cet objectif d’amélioration continue, Etex était à la recherche de solutions pour optimiser les formations aux procédures métiers. Après un benchmark de plusieurs solutions, les équipes ont choisi le logiciel Dimeo de la société Innoteo pour les accompagner. Les premiers usages initiés en 2023 ont permis à l’équipe projet de tester et valider l’intérêt de ces nouvelles technologies. Découvrez leur témoignage après l’équipement des premiers sites pilotes, avec une réduction de près de 50% des coûts et temps de formation.

La découverte de la solution Dimeo

Le projet commence en 2022 avec un benchmark de solutions auprès de plusieurs sociétés. Cette recherche fut conduite par Kévin Bodart, chef de projet 4.0 chez Etex. L’entreprise était à la recherche d’une solution leur permettant de digitaliser et diffuser plus facilement leur savoir-faire en autonomie. La technologie de Réalité Mixte de Microsoft fut rapidement appréciée pour son apport visuel et son guidage opérationnel. Le benchmark s’est donc orienté autour de 5 solutions françaises et internationales, permettant la création de modes opératoires sur cette technologie innovante.

L’équipe projet a ensuite réalisé un PoC avec ces différentes solutions, autour d’un broyeur cuiseur. La procédure digitalisée devait permettre de découvrir le fonctionnement et l’intérieur du broyeur cuiseur (ouvrable qu’une fois tous les 3 ans) en totale autonomie. L’objectif du PoC était donc de comparer la facilité de conception et d’utilisation de chaque solution, ainsi que le coût de la mise en place et l’efficacité pour l’opérateur. La solution Dimeo s’est démarquée par sa prise en main rapide et sa flexibilité, comprenant de nombreuses fonctionnalités et possibilités. Son fonctionnement hors réseau fut également mis en avant, lui permettant de s’adapter à tout environnement industriel. Les équipes soulignent la qualité de service fournie par les experts d’Innoteo, et l’évolution rapide de la solution Dimeo pour s’adapter aux besoins métiers des industriels. Kévin Bodart souligne : « Nous avons choisi Dimeo car c’est la solution sur laquelle nous projetons le mieux nos usages dans le temps, offrant de multiples possibilités et une bonne simplicité d’utilisation. »

La solution retenue est Dimeo avec un déploiement en Juin 2023, à travers deux sites pilotes à Villeneuve-sur-Lot et Saint-Loubès. Chaque site est équipé d’un casque de Réalité Mixte HoloLens, et d’une licence Dimeo pour créer et diffuser leurs modules. Avec le soutien d’Innoteo, l’équipe projet a pu prendre en main la suite logicielle et devenir rapidement autonome dans son usage. Le premier objectif fut donc de digitaliser leurs premières procédures métiers.

Nous avons choisi Dimeo car c’est la solution sur laquelle nous projetons le mieux nos usages dans le temps, offrant de multiples possibilités et une bonne simplicité d’utilisation.

Kévin Bodart, Chef de projet 4.0 chez Etex.

Objectif : Créer des modules Dimeo pour simplifier les usages

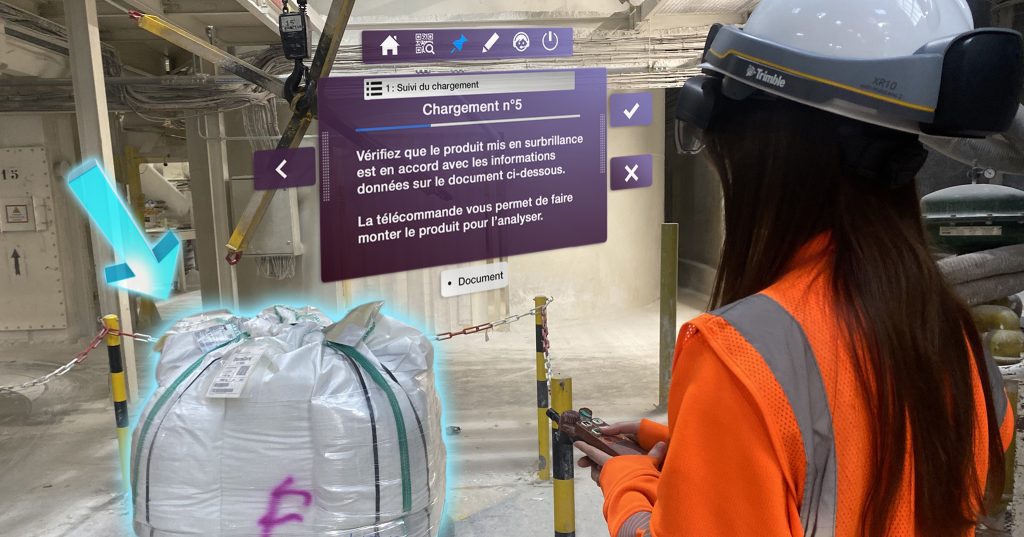

Le premier module concerne la fabrication des plaques de plâtres. Ce dernier embarque des indications visuelles pour guider un nouvel arrivant dans le remplissage d’un silo avec des composants chimiques. Chaque étape comprend un texte explicatif pour indiquer l’utilité de chaque composant, accompagné de flèches en 3D pour indiquer où récupérer puis verser ces composants. L’utilisation d’éléments 3D animés permet ici une meilleure compréhension des actions à réaliser et de transmettre les bonnes pratiques. Par exemple, pour indiquer que les ingrédients doivent être pris dans un chariot et non à la main, une animation 3D montre le chariot en mouvement avec les différents ingrédients nécessaires. Les différents chargements de produits sont également contrôlés à travers Dimeo, en fournissant la documentation de référence et en indiquant en surbrillance les produits à vérifier.

Le deuxième module est une assistance à la maintenance 1er niveau. L’objectif est de mieux entretenir les machines, avec une liste précise des actions à réaliser accompagnées d’indications visuelles. La première étape fut d’afficher le nom au-dessus des machines avec un texte 3D, pour les identifier plus facilement. La deuxième étape fut d’afficher l’intérieur des machines en 3D, pour être visible de l’extérieur et illustrer facilement leur fonctionnement. Ces indications ont été réalisées via l’usage de scanner 3D et de l’outil Blender dont dispose Etex. Les équipes ont également mis en place un code couleur pour les hologrammes, permettant rapidement de définir une action, une indication ou un danger. Ce code couleur permet d’habituer visuellement les opérateurs avec des informations compréhensibles au premier coup d’œil.

D’autres modules sont envisagés à terme pour simplifier de nouveaux usages. Les écrans de pilotage machines disposent de nombreux boutons et informations, leur découverte par un opérateur est aujourd’hui assez complexe. Un module d’initiation permettrait d’en simplifier l’usage sous forme de documentation animée et interactive. Certaines procédures connues seulement par les laborantins pourraient également être digitalisées pour faciliter la diffusion du savoir-faire.

Comment sont digitalisées les procédures métiers chez Etex ?

À Saint-Loubès, la digitalisation s’effectue au contact des experts. Mohamed Mourad, Data Scientist chez Etex, se charge de la création des modules sur Dimeo. Pour digitaliser une procédure, sa première étape est d’enquêter auprès des formateurs pour connaître les directives et bonnes pratiques. Ses enquêtes complémentaires auprès des opérateurs métiers ont toutefois révélé plusieurs bonnes pratiques particulièrement utiles, qui ne figuraient pas dans la procédure standard. Mohamed Mourad nous confie : « On découvre souvent des astuces métiers auprès des opérateurs, qui ne figurent pas toujours dans le mode opératoire officiel. Dimeo permet de standardiser ces bonnes pratiques afin d’améliorer les formations, et former chaque collaborateur de la même façon ».

À Villeneuve-sur-Lot, la digitalisation s’effectue par les experts directement, à travers une application PowerApps développée par Kévin Bodart. Les experts peuvent décrire une procédure à l’aide de commentaires et visuels, directement sur le terrain avec leur téléphone. Le contenu est ensuite exporté au format CSV, pour que chaque étape soit consultée et validée par un responsable production. Le fichier CSV validé est ensuite importé dans Dimeo pour devenir un module de formation exploitable et diffuser ce savoir-faire.

Une fois les modules créés, une phase de recette est réalisée auprès des opérateurs. L’objectif est de recueillir leurs retours afin d’améliorer progressivement le module. Par exemple si une étape n’est pas assez claire ou si une information est manquante, les équipes ajusteront le module. Un module est considéré valide si une personne qui n’est pas du métier parvient à réaliser toutes les actions en autonomie sans erreur. Pour cela, les modules sont généralement testés chez Etex par des responsables de site ou des nouveaux arrivants. Les deux modules créés ont ainsi pu être testés et validés en 2023, avec des résultats bluffant pour les équipes.

On découvre souvent des astuces métiers auprès des opérateurs. Dimeo permet de standardiser ces bonnes pratiques pour améliorer les formations, et former chaque collaborateur de la même façon.

Mohamed Mourad, Data Scientist chez Etex

Les gains significatifs remontés par les équipes

Le premier gain évoqué est celui de la standardisation des formations. Les modules Dimeo sont réalisables très facilement et en totale autonomie au contact des experts métiers, et diffusables rapidement d’un site à l’autre. Cela permet une formation équivalente pour tous, en capitalisant sur les modes opératoires existants et l’expérience métier des collaborateurs. La portabilité des connaissances est également évoquée, en permettant une lecture des modules sur HoloLens mais également smartphones et tablettes.

Les opérateurs constatent également des modes opératoires plus avenants. Les explications couplées au guidage holographique illustrent précisément chaque action, améliorant la compréhension et la réalisation des modes opératoires. Les apprenants peuvent être autonomes à la tâche plus rapidement, avec un guide visuel les accompagnant comme un expert. Kévin Bodart ajoute : « Lors des premiers essais, nous avons remarqué qu’une personne ne connaissant pas la procédure peut l’apprendre en totale autonomie très rapidement grâce à Dimeo. Nous avons constaté une réduction de près de 50% des coûts et temps de formation. ».

Les équipes métiers ont bien accueilli la technologie Réalité Mixte. Les techniciens apprécient l’affichage d’une documentation de travail sur le terrain, en conservant leurs mains libres pour réaliser les manipulations. Les premiers tests réalisés sur des personnes de tout âge et tout profil ont révélé que 50% des utilisateurs connaissent une prise en main directe et autonome. Pour renforcer ce nombre, les équipes ont réalisé un module d’initiation au casque HoloLens expliquant son fonctionnement en salle. L’arrivée des commandes vocales dans Dimeo est saluée, permettant une manipulation sans avoir à apprendre la gestuelle du casque HoloLens.

Une personne ne connaissant pas la procédure peut l’apprendre en totale autonomie très rapidement. Nous avons constaté une réduction de près de 50% des coûts et temps de formation.

Kévin Bodart, Chef de projet 4.0 chez Etex.

Quelle est la suite pour Dimeo chez Etex ?

La digitalisation se poursuit en 2024 avec de nouveaux modules. L’objectif des équipes à terme est de capitaliser les savoirs génériques du groupe Etex sous forme de tronc commun, et d’y associer le savoir local des différentes usines grâce aux parcours non linéaires permis par dimeo. Un opérateur pourra ainsi accéder à la procédure convenant à sa situation, ses compétences et son espace de travail en répondant à de simples questions pour y adapter le module.

L’équipe projet d’Etex a montré une grande motivation dans l’usage de la solution Dimeo, notamment en mobilisant des équipes dédiées, mais également en créant leurs propres indications 3D et outils PowerApps pour les intégrer à Dimeo. L’ajout de nouveautés en ce début 2024 telles que le placement des images en 3D et l’arrivée des commandes vocales pour faciliter la manipulation permettront de renforcer ces usages.

Les équipes envisagent une extension de Dimeo à l’échelle du groupe une fois le pilote terminé. Les sites pilotes souhaitent continuer à démontrer l’apport de ces technologies afin d’en faire un standard de formation. Le groupe Etex pourrait ainsi partager les modules réalisés aux 19 usines présentes en France dans un premier temps. L’objectif principal étant de standardiser les procédures et accélérer la transmission des savoir-faire, avec une transférabilité instantanée d’un site à l’autre via Dimeo.

Nous remercions les équipes métiers d’Etex pour leur investissement dans le déploiement de la solution Dimeo et le temps consacré à la réalisation de ce témoignage. Les équipes sont dorénavant autonomes dans l’usage de la solution, la digitalisation des procédures devrait se poursuivre activement en 2024.